P3 1-2/2021 de

sysmat GmbH

Effizienzsteigerung mit stabiler Lieferkette und Materialflusssteuerung

Logistik

Unternehmen setzen in der Regel auf gemachte Erfahrungen und bisher erfolgreiche Strukturen. Doch einen Faktor, der aktuell den Alltag – nicht nur in Betrieben – bestimmt, hatten sie aller Voraussicht nach nicht auf dem Zettel beziehungsweise kommen sehen: das Coronavirus. Schon zu Beginn 2020 sorgte die Pandemie rund um den Erreger SARS-CoV-2 für zahlreiche Produktionsstopps und zeitweise Schließung von Verkaufsräumen. In diesem Zusammenhang musste ein Umdenken auf mehreren Ebenen passieren, denn viele Betriebe sahen und sehen sich auch heute noch einer Existenzbedrohung gegenüber.

Ein Beitrag von Rainer Schulz, Geschäftsführer der sysmat GmbH, Mainhausen.

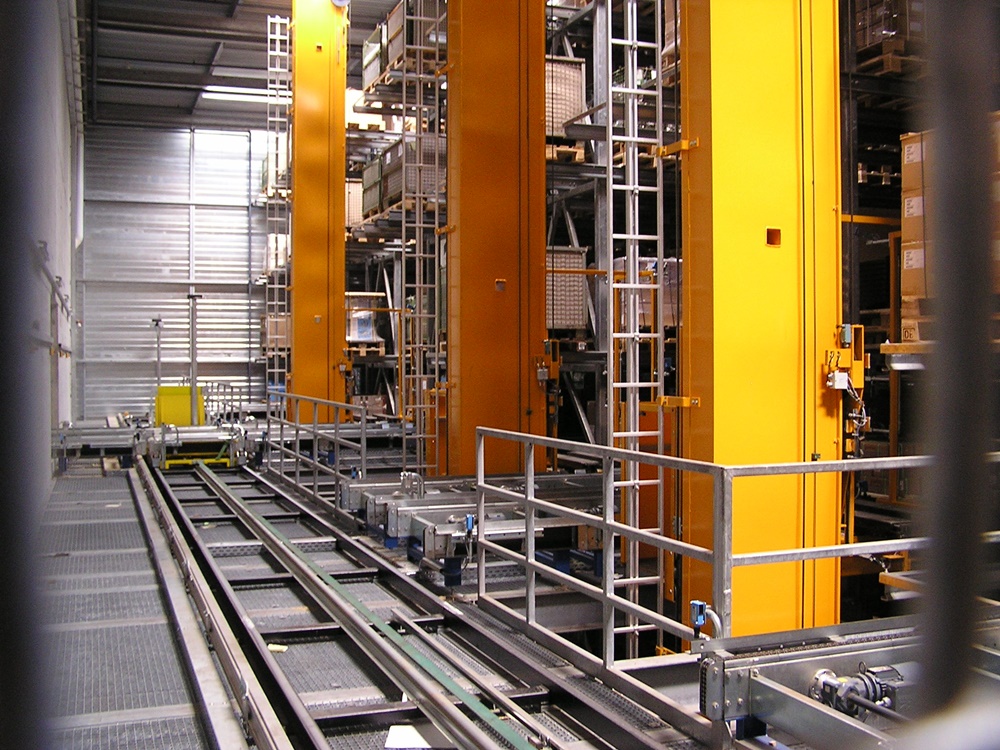

Für eine Automatisierung des Lagers ist es nie zu spät.

Hinzu kommt, dass die neue Situation viele Menschen verunsicherte und sie zu sogenannten Hamsterkäufen in Supermärkten veranlasste. Das wiederum führte zu rasanten Anstiegen des Absatzes bestimmter Lebensmittel oder von Toilettenpapier. Für die Märkte stellte dies eine neue Herausforderung dar: Es galt, regelmäßig den Bestand aufzufüllen. Und hierzu bedurfte und bedarf es noch immer einer schlüssigen Intralogistik.

Wer nicht hören will, muss fühlen

Welchen Stellenwert ein funktionierendes und plausibles Gesamtsystem inzwischen einnimmt, zeigt das Coronavirus den Verantwortlichen momentan gnadenlos auf. Ergänzend zu den erhöhten Mengen, die im Supermarkt auf der Tagesordnung stehen, kommt der vorübergehende Boom im Onlinehandel. Die im Zuge des Virus ausgerufenen Restriktionen gaben den Ausschlag, dass dieser Kanal sich schnell noch größerer Beliebtheit erfreute. Durch die erhöhte Anzahl an Käufen über das Internet und die verschärften Sicherheitsvorkehrungen bei der Auslieferung betraten die Distributionszentren und Versanddienstleister teilweise Neuland. Schnell kristallisierte sich der Stellenwert des eigenen Lagers als ein, wenn nicht das auschlaggebende Kriterium heraus. Damit Unternehmen der Erwartungshaltung ihrer Kunden auch in diesen speziellen Zeiten nachkommen, sollten sie den Grundstein in ihrer eigenen Intralogistik legen. Zudem gilt das außerhalb einer Krise ebenfalls zwingend. Haben Betriebe schon im Vorfeld auf Lösungen zur optimierten Verwaltung beziehungsweise Steuerung zum Beispiel von Automatiklagern oder automatisierten Anlagen gesetzt, machen sie nun einen entscheidenden Schritt im Vergleich zur Konkurrenz und verschaffen sich einen Wettbewerbsvorteil.

Noch längst nicht zu spät

Fehlende Automatisierung bedeutet allerdings nicht, dass der richtige Zeitpunkt verpasst wurde und der Zug bereits abgefahren ist. Wer Automation bisher nicht in Betracht gezogen hat, steht vor der Aufgabe, die eigene Ist-Situation genau unter die Lupe zu nehmen und diese durch effiziente Lagermodernisierung zu optimieren. Es lassen sich etwa Anlagen verschiedener Hersteller über passende Software miteinander verknüpfen. Dadurch verbessern Unternehmen die Kommunikation der Maschinen untereinander erheblich. Prozesse verlaufen flüssiger und eine Vielzahl möglicher Fehlerquellen sparen Betriebe so aus. Mit Blick auf die Entwicklungen rund um das Coronavirus erkennen Verantwortliche schnell, dass ohne schlüssige Lieferkette der Schwung fehlt. Der Ursprung hierfür liegt im eigenen Lager. Im Gegensatz zu anderen Gliedern der Supply Chain unterliegt es weniger externen Faktoren. Umso mehr zeigt sich die Wichtigkeit, in der Intralogistik für stetige Optimierung und systematische Weiterentwicklung zu sorgen. Dazu gesellt sich die Transparenz der unterschiedlichen Lagerprozesse als Zünglein an der Waage. Wo kommt es zu Unterbrechungen im Ablauf? Wo existieren weitere Fehlerquellen? Wie sieht eine bessere Lösung aus?

Fragen über Fragen

Hilfestellung bei der Beantwortung bieten innovative Softwarelösungen. Sie ermöglichen eine Materialflusssteuerung oder visualisieren relevante Prozesse, sodass Entscheider Ungereimtheiten entsprechend beheben und auf diese Weise die Effizienz steigern können. Den Trend in der Intralogistik, auf Modernisierung und Automatisierung zu setzen, befeuert die Covid-19-Pandemie nur zusätzlich. Im Wesentlichen zeichnet sich dieser bereits seit einiger Zeit ab. Denn: Schon seit jeher gehören funktionierende Lieferketten zum Fundament erfolgreicher Unternehmen. Nur mithilfe von reibungslosen Abläufen lassen sich Kundenaufträge zum angekündigten Zeitpunkt realisieren. Klappt dies nicht, wandern Käufer schnell zu anderen Anbietern ab – im heutigen Wettbewerb entscheiden Nuancen. Es gilt, permanent im Blick zu behalten, ob und welche äußeren Einflüsse negativ auf die Supply Chain wirken. Gegen identifizierte Störfaktoren müssen Betriebe ansteuern und Maßnahmen in die Wege leiten. Zu diesen besonderen Umständen zählt auch die Corona-Krise. Doch in vielen Unternehmen wurde das Ausbrechen einer Pandemie nicht als Risiko klassifiziert – ein Fehler, wie die meisten Entscheider spätestens heute wissen.

Fehlende Absicherung

Wenige Betriebe haben ihre Lieferkette mit entsprechenden Maßnahmen abgesichert. Genauso wenige Unternehmen setzen bereits bedingungslos auf einen hohen Automatisierungsgrad des innerbetrieblichen Materialflusses und sehen nun mit der Corona-Krise einer großen Gefahr ins Auge. Noch immer laufen in der Intralogistik viele Prozesse lediglich manuell ab. Fallen Mitarbeiter dann beispielsweise aufgrund einer verordneten Quarantäne oder gar einer Infektion aus, kommen häufig vollständige Abläufe zum Erliegen, ausufernd in einem kompletten Produktionsstopp. Auf Unternehmen kommen dann nicht nur hohe Kosten zu, sie sehen sich auch in ihrer Existenz bedroht. Wichtiger denn je ist deswegen das Zusammenspiel von System, Anlage und Mensch, um für effiziente und flexible Prozesse sowie Standhaftigkeit in Pandemiezeiten zu sorgen. Das gelingt über ein gesundes Maß an Automatisierung, um auf eventuelle kurzfristige Ausfälle externer Produktionsstandorte und damit verbundenem stillgelegtem Warenumschlag zu reagieren. Mithilfe einer schlüssigen und transparenten Intralogistik machen sich Unternehmen unabhängiger von externen Einflüssen und sichern ihre Lieferkette ab.

Unforced Errors vermeiden

Aus dem Tennis bekannt, lassen sie sich auch in die Intralogistik übertragen und in diesem Bereich anwenden: Wer unerzwungene Fehler – also diejenigen, die durch eigenes Handeln und eben nicht durch äußere Faktoren verursacht werden – verhindert, steht deutlich besser da. Optimieren Unternehmen ihren internen Materialfluss, machen sie sich unabhängiger, bei möglichen Umstrukturierungen im Zusammenhang mit Zulieferern müssen sie diesen dann nicht neu überdenken. Mit Implementierung einer Lagerautomatisierung gehen zudem gesteigerte Effizienz und Geschwindigkeit der Auftragsabwicklung einher. Kosten und Fehleranfälligkeit sinken außerdem in diesem Zuge – ein echter Pluspunkt in Krisenzeiten. Doch gerade in kleinen und mittelständischen Unternehmen gibt es einen erheblichen Nachholbedarf in puncto Automatisierung der internen Prozesse. Nur jedes fünfte Unternehmen mit 50 bis 500 Mitarbeitern überschreitet einen automatisierten innerbetrieblichen Materialfluss von 75 Prozent.1 Dabei profitieren diese Betriebe von einer verringerten Störanfälligkeit durch eine Modernisierung – und deswegen verwundern die Zahlen. Zu wenige Unternehmen dieser Größenordnung setzen auf Automatisierung. Wo liegt hierfür die Ursache?

Angst vor Veränderung

Entscheiden sich Unternehmen für eine Umstellung, läuft diese nicht immer reibungslos ab. Beispielsweise besteht immer die Gefahr, dass Softwarefehler entstehen – auch wenn automatisierte Prozesse viele Fehlerquellen ausschließen. Oftmals beliefern Betriebe mit den Beständen aus ihren Lagern auch ihre eigene Produktion, weswegen diese während des Modernisierungsvorgangs gefüllt bleiben müssen. Das lässt viele Entscheider vor einer Veränderung zurückschrecken, denn sie befürchten, dass ihre Produktion möglicherweise zum Erliegen kommen könnte. Mit länger andauernden und sich wiederholenden Testphasen wirken Unternehmen diesen Bedenken allerdings entgegen. Ohne diese ergibt sich die Gefahr, an einen Punkt zu gelangen, an dem es keine Möglichkeit mehr gibt, auf die alten Systeme zurückzugreifen. Spätestens dann droht ein Produktionsstopp und Betriebe bangen um ihre Existenz. Daher darf eine solche Modernisierung kein Forschungsprojekt sein. Skizzierte Testphasen und das Einsetzen der Altsysteme bis zur endgültigen Freigabe der neuen Lösung dämmen diese Gefahr ein.

Doppelte Absicherung

Neben ausführlichen Testphasen tragen Mitarbeiterschulungen zu einer problemlosen Implementierung einer innovativen Lösung bei. Besonders in der Anfangsphase nach der Einführung einer neuen Software tendieren Mitarbeiter dazu, diese nicht korrekt zu bedienen – weil sie es nicht besser wissen. Dem entgegen steuern angesprochene Schulungen, die sich in Pandemiezeiten beispielsweise auch online durchführen lassen. Finden solche Einführungen parallel zur Testphase statt, sparen Unternehmen zudem Zeit ein und starten nach Abschluss der Tests umgehend mit dem Einsatz der neuen Lösung. Verfügt diese gleichzeitig über flexible Schnittstellen, verbindet sie zudem Anlagen unterschiedlicher Hersteller miteinander und schafft so ein funktionierendes Gesamtsystem, das außerdem eine leichtere Bedienung ermöglicht.

Erwartungen erfüllt

Entscheider im Mittelstand wünschen sich von der Automatisierung der Materialflussanlage vorausschauende Instandhaltung, professionellen Service, einfache Bedienbarkeit, Robustheit sowie Langlebigkeit.2 Genau diese Punkte bringen automatisierende Softwarelösungen für den Materialfluss mit – sofern Vorbereitungen und Einführung passen. In der zielgerichteten Kooperation von Mensch und Maschine liegt enormes Potenzial, das insbesondere mittelständische Unternehmen ausschöpfen sollten. Die Automatisierung unterstützt die Mitarbeiter und hebt ihre Produktivität an. Ergänzend kommt hinzu, dass immer mehr Kunden schon bei der Auftragsabsetzung genauere Informationen zu Warenbestand und Lieferdaten fordern. Dieser Faktor spielt besonders aufgrund der erhöhten Frequenz von Online-Bestellungen während der Corona-Krise eine Hauptrolle. Durch regelmäßige Aktualisierung der eingesetzten Software und den Einsatz einer passenden Lösung erreichen Unternehmen ein optimiertes Lager, mit dem sie den Wünschen ihrer Kunden uneingeschränkt nachkommen. Verzichten Betriebe nach wie vor auf ausreichend technische Hilfe, kann das Coronavirus jetzt den entscheidenden Anstoß zum Umdenken geben, mit stabiler Lieferkette und Materialflusssteuerung die Effizienz zu steigern.

Über den Autor

Rainer Schulz ist Geschäftsführer der sysmat GmbH und beschäftigt sich seit rund 25 Jahren mit der Automatisierung von Lagern. Das Unternehmen aus Mainhausen bietet einen grafischen Materialflussrechner für automatisierte Anlagen, Automatiklager und Produktionslinien, um Anlagen unabhängig vom Hersteller zu modernisieren.

1,2 Produktionslogistik im Mittelstand, Interroll, 2020.

Rainer Schulz

Redaktion: sbr

Fotos: sysmat GmbH