P3 3-4/2023 de

Was bedeutet eigentlich ...

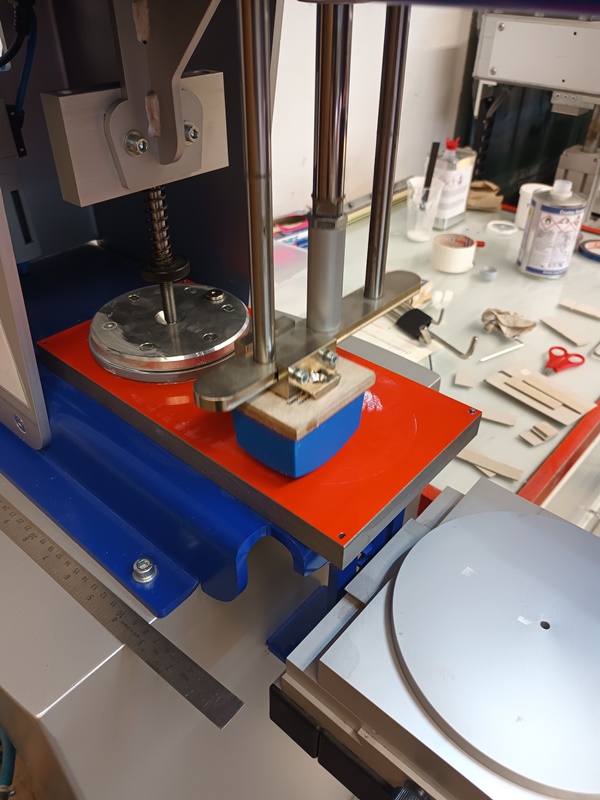

Tampondruck

Bildungslücke

Der Tampondruck ist ein indirektes Tiefdruckverfahren, dass besonders zum Bedrucken von unregelmäßig geformten Bedruckstoffen mit eher kleinformatigen aber detailreichen Abbildungen genutzt wird. Eine Domäne ist der Werbemitteldruck z.B. auf Feuerzeugen, USB-Sticks und Luftballons. Auch das Bedrucken von Gehäuseteilen, Bedienelementen, elektronischen Bauteilen oder die Dekoration von Spielwaren werden im Tampondruck realisiert. Ebenso vielfältig sind die Bedruckstoffe dazu zählen Kunststoffe, Metalle, Holz, Glas oder Keramik.

Druckbild in der Fotopolymerplatte.

Doch zunächst zur Einordnung des Druckverfahrens. Die Druckform oder das Klischee für den Tampondruck besteht aus einer belichteten, geätzten oder gelaserten Druckplatte. Analog zum konventionellen Rakeltiefdruck werden alle Druckbildbereiche gerastert, um Näpfchen zu erzeugen. Die Näpfchen nehmen später die Druckfarbe auf und übergeben diese an den Tampon. Dazwischen liegen die Stege. Sie bilden die notwendige Stützstruktur für die Rakel. Indirekte Druckverfahren zeichnen sich durch einen Farbzwischenträger aus. Diese Aufgabe übernimmt der Tampon. Er besteht aus Silikonkautschuk, übernimmt die Farbe von der Druckform und übergibt sie an den Bedruckstoff. Eine besondere Eigenschaft des Tampons ist seine hohe Elastizität. Sie ermöglicht das Bedrucken von unregelmäßigen und auch rauen Oberflächen. Die Größe, Form und Härte des Tampons richtet sich nach der Motivgröße und der Oberflächengestaltung des Bedruckstoffs. Der Tampon wird während des Druckvorgangs teilweise stark verformt. Durch die falsche Wahl besteht die Gefahr, dass Druckbild zu verzerren und einen unscharfen Druck zu riskieren.

Druckformherstellung

Im Tampondruck werden verschiedene Druckformmaterialien verwendet. Für kleinere Aufträge und normale Anforderungen an die Güte des Druckbildes werden Fotopolymerklischees bevorzugt. Eine auf einem Blechträger sitzende Fotopolymerschicht wird mittels Reprofilm und UV-Licht belichtet und härtet an den nichtdruckenden Stellen aus. Für die Erzeugung einer Steg-Näpfchen-Struktur ist eine zweifache Belichtung notwendig. Zuerst wird das Druckmotiv belichtet, anschließend folgt eine zweite Belichtung mit einem feinen Rasterfilm von ca. 80 L/cm. Die zweite Belichtung erzeugt im Druckbild kleine Stegstrukturen, die ein Eintauchen der Rakel in das Motiv verhindern. Nach der Belichtung werden die nicht belichteten Partien mit einem Lösemittel ausgewaschen und die Druckform getrocknet. Eine abschließende Nachbelichtung stellt die ausreichende Durchhärtung der Klischeeoberfläche sicher. Je nach Plattentyp werden zum Auswaschen Lösemittel auf organischer Basis oder Wasser eingesetzt. Fotopolymerplatten erreichen bei sorgfältiger Behandlung eine Auflage von einigen tausend Drucken. Für Aufträge mit höheren Auflagen und besonderen Anforderungen an die Präzision des Druckbildes werden geätzte Stahlplatten bevorzugt. Stahlplatten besitzen eine sehr hohe Standzeit. Vor dem Ätzprozess wird die Stahlplatte mit einer lichtempfindlichen Emulsion beschichtet und getrocknet. Danach folgt der Belichtungsvorgang mit Druckmotiv und Rasterung. Anschließend wird die Fotoemulsion ausgewaschen und getrocknet. Der Ätzprozess wird mit Salpetersäure oder Eisen-III-Chlorid durchgeführt. Dabei ist die gehärtete Fotoemulsion gegen die Ätzsäure beständig. Lediglich die im Auswaschbad freigelegten Bildstellen werden geätzt. Anschließend wird die Druckplatte von der Fotoemulsion befreit und gereinigt. Durch den Ätzprozess entstehen Näpfchentiefen bis ca. 20 µm. Das resultierende Druckbild ermöglicht die Umsetzung feinster Schriften und Details, wie sie beispielsweise im Modellbau gefordert werden.

Neben der klassischen Belichtung und chemischen Entwicklung wird die Laserdirektgravur zunehmend eingesetzt. Das Druckbild wird mit einem hochauflösenden Laser in die Druckplatte eingraviert. In diesem Verfahren werden bevorzugt Stahl-, Aloxid- aber auch Keramikklischees bebildert. Allen Druckformen gemein ist die hohe Standzeit und ausgezeichnete Detailwiedergabe.

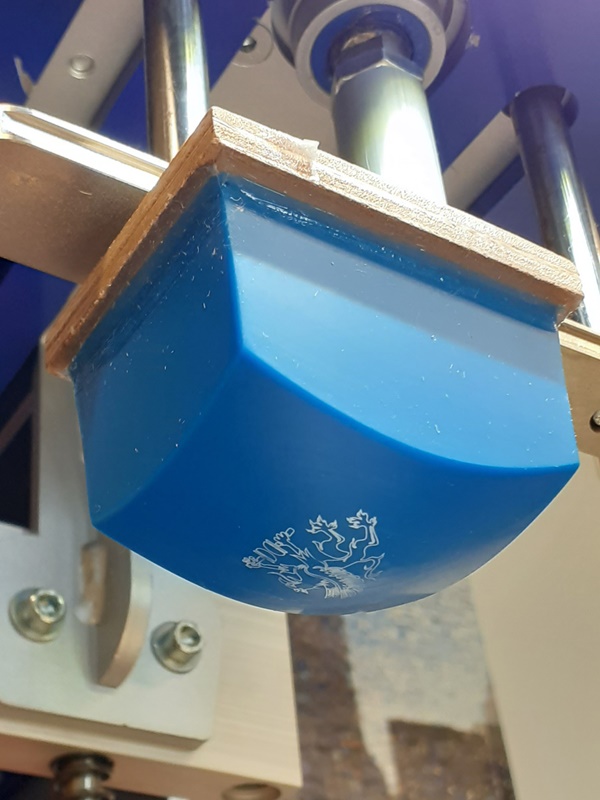

Tampon

Der Tampon ist das Schlüsselelement im Tampondruck. Mit dem erstmaligen Einsatz von Silikon als Basismaterial für den Tampon in den 60iger Jahren wurde die rasante Entwicklung dieses Verfahrens eingeleitet. Im eigentlichen Sinne ist das Tamponmaterial eine Mischung aus Silikon und Silikonöl. Über das Mischungsverhältnis dieser beiden Komponenten wird die Tamponhärte eingestellt. Zur besseren Unterscheidung der Härteklassen werden die Tampons eingefärbt. Das Material besitzt eine hervorragende Elastizität, ohne dass es zu Rutschbewegung an der Kontaktfläche zwischen Bedruckstoff und Tampon kommt. Vielmehr bedingt die Form des Tampons eine Abrollbewegung auf dem Bedruckstoff, so dass ein sauberes Absetzen der Druckfarbe möglich ist und ein Einschließen von Luftblasen verhindert wird. Gleichzeitig ermöglicht das Material einen hohen Farbübertrag von der Druckform auf den Bedruckstoff. Im Normalfall bleibt nach der Farbübertragung nur ein hauchdünner Farbfilm zurück. Während des Druckprozesses kann es durch Einflüsse von Druckfarbe und Lösemitteln zu einem Aufquellen des Tampons kommen, in der Folge wird das Druckbild undeutlich. Die Lebenserwartung eines Tampons richtet sich nach Härte, Beständigkeit gegen Farben und Lösemittel und den Einsatzbedingungen. Je nach Herstellerangaben schwanken die Angaben zwischen 20.000 und 500.000 Drucken. Aggressive Farben und Lösemittel reduzieren die Lebensdauer entsprechend. Die Lebensdauer eines Tampons ist aber auch zeitlich limitiert. Das eingesetzte Silikonöl verdampft nach und nach aus dem Tampon. Dies wirkt sich auf die Oberflächenspannung an der Druckfläche und die Härte des Tampons aus. In der Folge sinkt der Farbübertrag, die Chemikalienbeständigkeit und ein verstärkter Verschleiß der Oberfläche durch Abrasion ist zu beobachten. Daher empfiehlt sich die Pflege der Tampons mit Silikonöl sowie eine druckstellenfreie, saubere, dunkle und nicht zu warme Lagerung.

Im Druckprozess ist zu beachten, dass angetrocknete Farbreste nur mit einem Klebeband vom Tampon entfernt werden. Starke Lösemittel und Reibbewegung auf dem Tampon beschädigen die Oberfläche und sorgen für einen verstärkten Abrieb. Neue Tampons müssen vor ihrem ersten Einsatz mit Spiritus leicht gereinigt werden, da sie sonst keine Farbe übertragen. Die Auswahl der Tamponform und -härte wird durch das Druckmotiv bestimmt. Eine spitze Tamponform ermöglicht eine bessere Abrollung auf dem Bedruckstoff und eignet sich deshalb besonders für feine Linien und Zeichen. Für den Flächendruck empfiehlt sich der Einsatz von flacheren Tampons. In Bezug auf das Druckbild ist auf eine ausreichende Tampongröße zu achten.

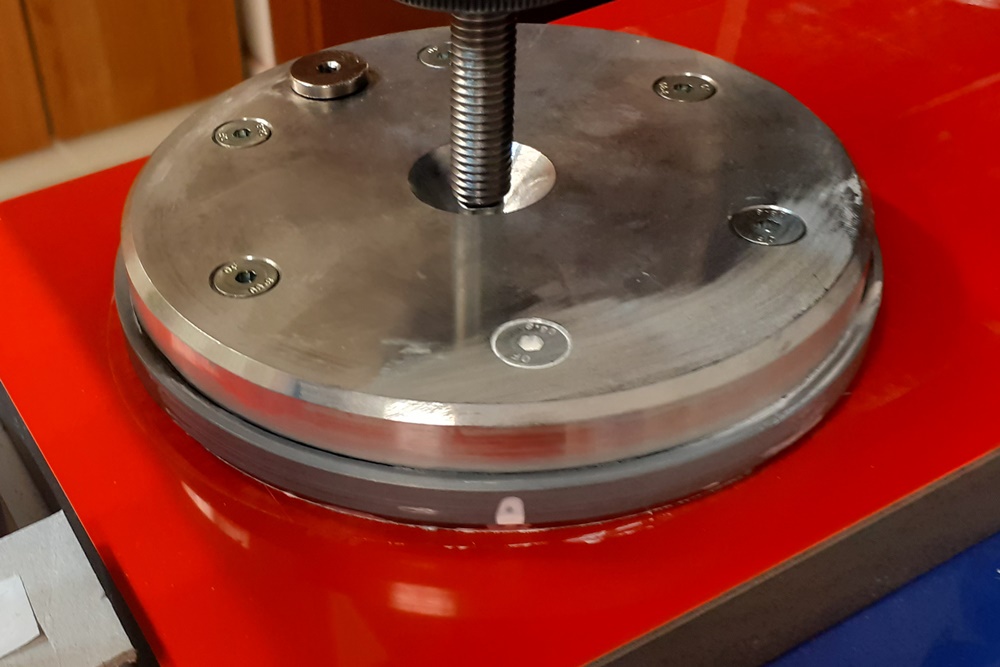

Druckprozess

Der Druckprozess im Tampondruck verläuft zyklisch. Zuerst wird die Druckform eingefärbt und abgerakelt. Danach übernimmt der Tampon die Farbe von der Druckplatte. Der eingefärbte Tampon fährt zum Bedruckstoff, übergibt die Farbe an den Bedruckstoff und es startet ein neuer Zyklus. Zur Einfärbung der Druckform stehen zwei Systeme zur Verfügung. Das offene System verfügt über Flut- und Arbeitsrakel analog einem Siebdruckautomaten. Große Beliebtheit hat in den vergangenen Jahren das geschlossene System erlangt. Hier wird ein Rakeltopf eingesetzt. Dieser ist Farbvorratsbehälter und Rakeleinrichtung in einem. Der Rakeltopf besitzt einen geschliffenen Rakelring, der durch Freigabe der Druckform beim Positionswechsel des Rakeltopfes automatisch die Näpfchen abrakelt. Das geschlossene System vereint mehrere Vorteile. Der Rakeltopf dient als Farbvorratsbehälter und verhindert einen zu schnellen Verlust an Lösemitteln. In Ruheposition verdeckt der Rakeltopf das Druckmotiv und vermeidet ein Eintrocknen der Farbnäpfchen. Eine längerfristige Unterbrechung eines Druckauftrages ist daher unproblematisch. Der Mehrfarbendruck ist auch im Tampondruck möglich, bedingt aber eine leichte Zwischentrocknung der verdruckten Farbe, um ein Verschmieren oder Rückspalten im nachfolgenden Druck zu vermeiden.

Druckfarbe

Ähnlich wie beim Siebdruck gilt auch für den Tampondruck, dass nahezu jeder Bedruckstoff mit dem richtigen Farbsystem bedruckt werden kann. Die Druckfarbe ist niedrigviskos. Die Zusammensetzung hängt stark vom Anwendungsfall ab. Verwendet werden klassische Lösemittelfarben, UV-Farben und zahlreiche Spezialfarben, z.B. für den keramischen Druck. Der richtigen Farbeinstellung im Druckprozess kommt eine besondere Bedeutung zu. Die Farbe muss die Näpfchen vollständig fluten, gut am Tampon haften, während der Tamponfahrt möglichst viel Lösemittel abgeben, um schließlich am Bedruckstoff zu haften und sich vom Tampon sauber abzulösen. Falsche Farbeinstellungen sind unmittelbar im Druckergebnis und im Ablöseverhalten vom Tampon erkennbar. Beim Druck auf Kunststoffoberflächen ist eine Vorbehandlung nötig, um eine gute Farbhaftung im Druck zu erzielen.