P3-BLOG

„Die Umstellung auf AM-Bauteile hat in jedem einzelnen Fall Kostenvorteile gebracht.“

Mit ihrer innovativen, energieeffizienten Schleuderstrahltechnik hat die BMF GmbH – Bernstein Mechanische Fertigung aus Grüna – seit ihrer Gründung 2007 nicht nur Innovationspreise auf Landes- und Bundesebene gewonnen, sondern auch viele Kunden überzeugt. Im VDMA-Interview erklärt Geschäftsführer Ronny Bernstein die zunehmend vernetzte Nachbehandlungstechnologie, die Doppelrolle von BMF im Additive Manufacturing und seinen Anspruch als Problemlöser.

Können Sie uns Ihre BMF GmbH kurz vorstellen?

Ronny Bernstein: Wir sind 2007 als Teilefertiger gestartet und haben gleich zu Beginn über eine Millionen Euro in Maschinen investiert. Bald darauf sind wir in die Entwicklung eigener Produkte und Maschinen eingestiegen, die der Markt sehr gut angenommen hat. Heute haben wir über 20 Mitarbeiter – darunter vier Meister und vier Ingenieure – und arbeiten mit vielen OEMs zusammen. Unser Schwerpunkt sind kleinere Serien und Prototypen aus eher selten eingesetzten Materialien. Wir verstehen uns als Problemlöser. Dieser Anspruch ist auch der Ursprung unserer Maschinenentwicklungen im Bereich Oberflächenveredlung.

Wie ist Ihr Unternehmen in additive Wertschöpfungsketten eingebunden?

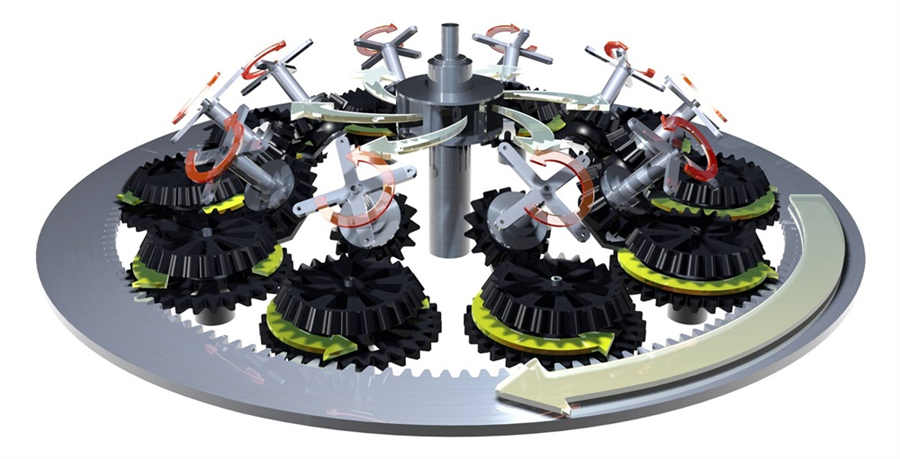

Bernstein: Einerseits über unsere Schleuderstrahlanlagen, die bis zu 100 Teile gleichzeitig aufnehmen und auch bei komplexen Geometrien für gleichmäßige Oberflächenqualität sorgen. Die Bauteile werden für den Strahlprozess auf ein Schnellwechselsystem aufgesteckt und wandern dann auf einer kegelförmigen Umlaufbahn um ein rotierendes Schleuderrad. Eine Überlagerung von Dreh- und Schwenkbewegungen gewährleistet, dass die Werkstücke von allen Seiten gleichmäßig gestrahlt werden. Sie werden quasi durch eine Strahlmittelwolke geführt. Der Prozess ist vollautomatisiert. Die Qualität hängt so nicht mehr von der Qualifikation oder Tagesform der Bediener ab. Bisher folgt auf die Hightech-Druckprozesse eine Nachbearbeitung mit 150 Jahre alter Technik. Nicht selten leidet dabei die Bauteilqualität. Ein weiterer Vorteil unseres Schleuderstrahlens ist der um bis zu 90 Prozent geringere Energiebedarf als bei der herkömmlichen Druckluftstrahltechnik. Dafür haben wir diverse Preise erhalten, darunter den Sächsischen Staatspreis für Innovation und den Bundespreis für hervorragende innovatorische Leistungen für das Handwerk.

Sie begannen mit einerseits – was ist das Anderseits?

Bernstein: Andererseits sind wir Anwender von additiven Verfahren, mit denen wir Komponenten und Ersatzteile drucken. Noch sind es Kunststoffteile, die wir mit FDM-Druckern fertigen. Das Material ist selbst unter extremer Belastung verschleißfest und bruchsicher und damit für den Strahlbereich geeignet. Durch AM-gerechte Konstruktion und den Einsatz von Kunststoff anstelle gefräster Metallteile erzielen wir häufig über 50 Prozent Gewichtsreduktion. Auch sind die Teile binnen Stunden oder Tagen verfügbar. Wir investieren aktuell in eine Metallanlage, um den Anteil der AM-Fertigung zu steigern. Denn wir können damit just-in-time produzieren, sparen die spanende Bearbeitung und Lagerfläche. Es funktioniert so gut, dass wir bei einem Kunden in Indien eine AM-Anlage aufgestellt haben, der darauf nun seine Ersatz- und Verschleißteile druckt. Wir senden ihm die Dateien und er zahlt pro Ausdruck. Das beschleunigt unseren Service und nimmt Komplexität aus der Lieferkette. Auch kann der Kunde, der im Automobilbereich tätig ist, nun sehr schnell und flexibel sein Sortiment verändern. In dem Fall sendet er Daten der neuen Teile und wir entwickeln postwendend passende Werkstückaufnahmen dafür.

Wie weit reicht die Vernetzung Ihrer additiven Prozesse?

Bernstein: Da unser patentierter Schleuderstrahlprozess AM-Bauteile auf einer definierten Bahn durch die Strahlmittelwolke führt, wird nicht nur jeder Punkt der Oberfläche erreicht, sondern die Qualität wird unabhängig von der Komplexität der Bauteile planbar. Um sie exakt zu messen und zu dokumentieren, kooperieren wir mit dem Messtechnik-Spezialisten Hexagon. Diese Vernetzung von Strahl-und Messtechnik ist gefragt, um funktionelle Oberflächen in der Medizintechnik und Luftfahrt reproduzierbar zu fertigen. Sie greift aber für alle Kunden, selbst wenn sie nicht in eine Messmaschine investieren können oder wollen. Denn im voll überwachten Prozess sammeln wir Daten, mit denen wir die Strahlprozesse exakter steuern können. So lässt sich vorhersagen, welche Prozessparameter zu welchen Oberflächenqualitäten führen. Dank dieser „Smart Surface Control“ können Anwender bei weniger hohen Anforderungen an die Oberflächengüte schneller und grober drucken, weil sie vorab wissen, dass der Strahlprozess die erforderliche Qualität erreicht. So steigt die Produktivität im Gesamtprozess. Die Vernetzung und Automation ist wichtig, weil kaum noch qualifizierte Mitarbeiter zu finden sind, die sich den ganzen Tag in eine Strahlanlage stellen.

Strahlen Ihre Anlagen Metall- oder Kunststoffbauteile?

Bernstein: Beides geht in ein- und derselben Maschine. Wir liefern diese mit einem Tablet, über das Kunden Anleitungen und Datenblätter einsehen können, Zugang zur Fernwartung haben und über das sie schon bald Zugriff auf eine Datenbank mit Parametern für die „Smart Surface Control“ erhalten. Über einen Surface Calculator können sie Einstellungen des definierten Strahlprozesses für verschiedene Werkstoffe ermitteln – und die gewünschte Qualität voreinstellen. Pilotkunden erzielen so schon heute hundertprozentig reproduzierbare Qualität.

Das geht klar in Richtung 4.0. Welches Potential im Maschinenbau trauen Sie AM vor dem Hintergrund Ihrer Aktivitäten zu?

Bernstein: Das Potential ist sehr groß, auch wenn der Hype momentan etwas nachlässt. Ich denke, dass eine vergleichbare Transformation vor uns liegt, wie der Übergang vom Verbrennungs- zum Elektroantrieb im Automotive Bereich. Wo immer es gelingt, die Funktion und die Time-to-Market von Bauteilen durch additive Verfahren so zu optimieren, dass es sich auch wirtschaftlich lohnt, wird sich Additive Manufacturing durchsetzen. Das Umstellen von klassischen Dreh-, Fräs- oder Blechbiegeteilen auf AM-Bauteile hat bei uns in jedem einzelnen Fall Kostenvorteile gebracht, Funktionen verbessert und Prozessketten entzerrt. Wir tun als Branche gut daran, auch den Ausbildungssektor auf die bevorstehende Transformation auszurichten und die Ausbilder in Berufsschulen mitzunehmen.

Wie stellen Sie sich typische AM-Prozessketten im Jahr 2030 vor?

Bernstein: Neben klassischen Fertigungsdienstleistern werden Maschinen- und Anlagenbauer zunehmend im eigenen Haus additiv fertigen. Das ist auch für Maschinenbauer interessant, die bisher viele Teile zukaufen und inhouse montieren. Denn sie können ihr Entwicklungstempo stark beschleunigen und ihre Lieferketten vereinfachen. Die Produktionstechnik ist überschaubar. AM-Prozesse reifen, werden zunehmend automatisiert – und sie sorgen dafür, dass Konstruktion und Fertigung Hand in Hand arbeiten. Das ist der ideale Boden für Innovationen und Optimierungen.

Mit welchen Zielen haben Sie sich der Arbeitsgemeinschaft Additive Manufacturing im VDMA angeschlossen?

Bernstein: Wir wollen etwas bewegen und unsere Problemlösungsansätze für die Nachbehandlung vorstellen. Man sollte sie nicht als „Post-Prozess“ isoliert betrachten, sondern die vielfältigen Wechselwirkungen mit den vorhergehenden Prozessschritten adressieren. Das tun wir – und suchen dafür Partner aus allen Bereichen der AM-Prozesskette. In der AG geht es um die Sache. Wir sprechen auf Augenhöhe mit vielen Akteuren - und niemand hat das Gefühl, dass ihm die anderen gerade etwas verkaufen wollen. Wir partizipieren, lernen und erweitern unser Netzwerk. Und wir bringen Additive Manufacturing gemeinsam Schritt für Schritt nach vorn. Das schaffen Sie ohne solche Netzwerke nicht.

Kommentare

Noch keine Kommentare vorhanden.

Sie müssen angemeldet sein, um Kommentare abgeben zu können.