P3-BLOG

„Wir möchten mit unseren Lösungen zur Professionalisierung der additiven Fertigung beitragen“

Seit 70 Jahren ist die AZO GmbH + Co.KG auf das Handling von Schüttgütern spezialisiert. Vor allem im Nahrungsmittel-, Pharma-, Chemie- und Kunststoffbereich ist ihre hochgradig automatisierte Förder-, Sieb- und Dosiertechnik gefragt. Im VDMA-Interview erläutert Entwicklungsleiter Frank Pahl die Vorteile eines professionellen Pulverhandlings, die Erwartungen der Osterburkener im jungen AM-Markt und seine Vorstellungen von AM-Prozessketten im Jahr 2030.

Können Sie uns die AZO Gruppe bitte kurz vorstellen?

Frank Pahl: Gern. Wir sind eine weltweit aktive, eigentümergeführte Unternehmensgruppe mit über 1.000 Mitarbeitern. Unser Hauptsitz befindet sich in Osterburken, wo unsere Gründer Adolf und Marianne Zimmermann ab 1949 Vorläufer der heutigen Wirbelstrom-Siebmaschine für Mehl entwickelt haben, die in Mühlen und Bäckereien gefragt waren. Seither haben wir uns zu einem führenden Spezialisten für das automatisierte Handling von Rohstoffen aller Art entwickelt – von Milchpulver, Babynahrung oder Gewürzen über Chemikalien und Pharmazeutika bis hin zu Kunststoffen. Das neueste Anwendungsfeld ist Additive Manufacturing (AM).

Welchen Bereich der AM-Prozesskette decken Sie ab?

Pahl: Auch hier geht es um das automatisierte Pulverhandling. Wir bieten Lösungen, um die AM-Anlagen mit frischem Pulver zu beschicken und um im Bauprozess nicht belichtetes Pulver aufzubereiten, im Kreislauf zu führen oder am Ende des Prozesses auszuschleusen …

… kurze Zwischenfrage: Geht es um den Metall- oder um den Kunststoffbereich?

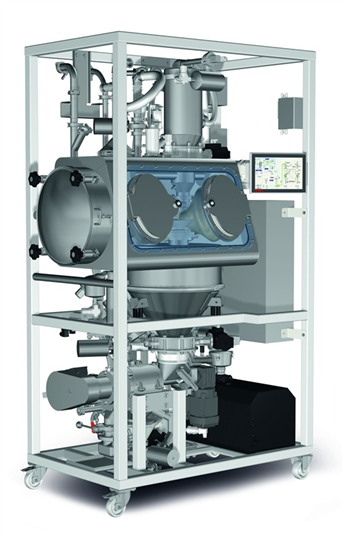

Pahl: Sowohl als auch. Was zunächst mit der Nachfrage nach einzelnen Siebmaschinen für Metall- und Kunststoffpulver begonnen hat, führte schnell zu einer Entwicklungspartnerschaft mit einem AM-Anlagenbauer. Daraus ist ein Komplettsystem entstanden, das Prozesse in der Peripherie – also die Materialbereitstellung, das Sieben, das Dosieren und das sichere Einschleusen in die Drucker – umfasst. Zudem sammelt unsere Lösung das nicht verarbeitete Pulver in einem Pufferbehälter, siebt es anschließend in einer Wirbelstromsiebmaschine und führt es mithilfe unserer pneumatischen Fördertechnik in den Prozess zurück.

Erfolgt dieses Pulverhandling automatisiert?

Pahl: Ja. Wir haben das nötige Knowhow zur automatisierten Handhabung von Pulvern samt Siebe-, Dosier- und Messtechnik im Lebensmittel-, Chemie und Pharmabereich in den letzten 70 Jahren aufgebaut. Auch das Zusammenführen von Neumaterial und aufbereitetem Pulver ist eine Aufgabe, die wir beherrschen.

Lässt sich das nicht belichtetes Pulver komplett weiternutzen?

Pahl: Das ist grundsätzlich möglich, allerdings hängt es von der thermischen Vorgeschichte ab, welcher Anteil des aufbereiteten Materials dem „Frischpulver“ beigemischt werden kann. Es ist aus mehreren Gründen wünschenswert, so viel Material wie möglich weiter zu nutzen. Neben den wirtschaftlichen Vorteilen geht es um Ressourcenschonung und um ökologische Aspekte. Gerade die feinen Kunststoffpulver gilt es, möglichst in geschlossenen Kreisläufen zu führen.

Wie gewährleisten Sie gleichbleibende Pulver- und Prozessqualität?

Pahl: Zentral ist das Sieben, um Spratzer und verklumptes Material zu entfernen. Zudem wird Metallpulver konsequent in Inertgas-Atmosphäre geführt – was durch entsprechende Schleusen gewährleistet ist. Unsere Systemlösungen stellen sicher, dass die Pulver nicht in Kontakt mit Umgebungssauerstoff kommen. Auch die geltenden ATEX- und Gesundheitsschutz-Standards werden eingehalten.

Gibt es weitere Vorteile und Mehrwerte für Anwender Ihrer Systeme?

Pahl: Das professionelle Pulverhandling gewährleistet eine zuverlässige und vollautomatisierte Materialversorgung im AM-Prozess. Auch bleibt die Umgebung dank erprobter Filtertechnik so weit als möglich staubfrei, was gerade in Hinblick auf die Integration von AM-Prozessen in eine bereits bestehende Fertigungsumgebung wichtig ist. Zudem sinkt der Inertgas-Verbrauch dank des beim Handling von Metallpulvern notwendigen geschlossenen Gaskreislaufs.

Welches Potential trauen Sie bei AZO der Additiven Fertigung zu?

Pahl: Im Vergleich zu unseren bestehenden Märkten ist das noch ein zartes Pflänzchen, aber ein durchaus interessantes Technologiefeld der Zukunft. Wir gehen davon aus, dass es sich weiter entwickeln wird – und möchten mit unseren Lösungen zur Professionalisierung und zur industriellen Reife beitragen.

Wie stellen Sie sich die typische AM-Prozesskette im Jahr 2030 vor?

Pahl: Weitgehend automatisiert und engmaschiger qualitätsüberwacht, als bisher. In unserem Bereich wird es dann sicherlich möglich sein, die Pulverqualität inline zu messen. Denn es gilt, die Pulverzustände genauer zu analysieren, um die Mischungsverhältnisse von frischem und aufbereiteten Material zu optimieren. Dafür werden sich sicherlich auch Messverfahren für die Analyse der thermischen Vorschädigung des Materials im Markt etablieren.

Abschlussfrage: Mit welchen Zielen haben Sie sich der Arbeitsgemeinschaft Additive Manufacturing im VDMA angeschlossen?

Pahl: Wir möchten unsere gesammelten Erfahrungen im Schüttguthandling anderer Branchen in den AM-Bereich einbringen. Die Arbeitsgemeinschaft bietet die Gelegenheit, mit relevanten Akteuren ins Gespräch zu kommen und unser Knowhow durch gezieltes Networking mit ihnen zu teilen. Nach 70 Jahren Praxis im mittlerweile weitestgehend automatisierten Pulverhandling wissen wir, dass das Rad hier ganz sicher nicht neu erfunden werden muss.

Kommentare

Noch keine Kommentare vorhanden.

Sie müssen angemeldet sein, um Kommentare abgeben zu können.